深度剖析不同 PCB 制作工艺的流程细节

2025-08-13 10:10:02

晨欣小编

PCB(Printed Circuit Board,印制电路板)是电子产品的“骨骼与经络”。从双面板到多层板、从刚性到柔性、从传统减成法到先进的半加成法(mSAP/SAP),不同工艺路径直接决定了线路密度、信号完整性、可靠性与成本。本文系统剖析主流 PCB 工艺的“通用步骤 + 差异化细节”,并给出 DFM/品质管控要点,力求科学、充分论证。

一、PCB 工艺家族与适用场景概览

单/双面板(SMB/DM):家电、通用控制;成本低、密度有限。

多层板(MLB):4~16 层常见;消费电子/工业控制/服务器主板主力。

HDI 板(盲埋孔):手机、可穿戴、VR;更高布线密度与更短互连。

刚挠结合板(Rigid-Flex):相机模组、医疗、航天;三维折叠、减重。

柔性板(FPC):PI 覆铜+覆盖膜(Coverlay);动态弯折应用。

金属基/铝基板(MCPCB):照明、电源;大功率散热。

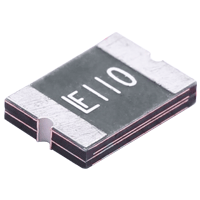

mSAP/SAP(薄铜半/全加成):亚 50 μm 线宽线距,旗舰手机/高端模块。

二、PCB“通用流程”的关键节点(自内向外)

不同板型流程基本相似,但在材料、成像、钻孔、电镀与压合策略上存在关键差异。

1. 叠层与材料选型

基材:FR-4(Tg 标准/高 Tg/无卤)、高速高频(Megtron/Rogers/PTFE)、PI(FPC)、铝/铜基。

铜厚:常见 0.5/1/2 oz;外层过厚不利微细线。

叠层:控制介质厚度、Dk/Df 与阻抗;铜平衡减少翘曲。

2. 内层线路制作(多层/HDI 必备)

内层前处理:去污/粗化。

干膜贴附 → LDI 曝光/显影 → 蚀刻:形成内层走线与平面铜。

AOI 检测 → 修补:及早拦截开短路。

内层棕化/替代黑化(Bonding):提升层压结合力。

3. 真空层压(压合)

X-ray 对位、树脂流控、气泡排除;顺序压合是 HDI/刚挠/厚背板的关键。

目标:消除空洞与分层,确保介质厚度与对准。

4. 钻孔与去钻污(Desmear)

机械钻:通孔/埋孔;关注钻速、进给、退刀,减少毛刺与玻纤拉丝。

激光钻:微盲孔(≤100 μm),控制“口蘑”与底铜咬蚀。

去钻污与孔壁粗化:等离子或高锰酸钾体系,提升沉铜结合。

5. 化学沉铜 & 全板电镀

沉铜(Electroless Cu):在绝缘孔壁形成导电“种子层”。

全板电镀:加厚孔铜与外层铜;把控孔内外电流分布,防止“狗骨头”厚度不均。

6. 外层成像与图形电镀

贴干膜/喷墨成像/LDI → 图电(加厚线路与焊盘铜、再电镀锡/镍锡抗蚀)。

外层蚀刻:碱性蚀铜为主;控制蚀刻因子与侧蚀,保证线宽公差。

7. 阻焊(Solder Mask)

工艺:喷涂/丝印/LDI 直接成像;

要点:阻焊桥宽度、BGA 掩膜开窗、绿油与 ENIG 相容性、爬锡控制。

8. 表面处理(可选其一,见对比表)

常见:无铅喷锡(HASL LF)、OSP、沉金(ENIG)、沉银、沉锡、ENEPIG(金手指或精密器件友好)。

| 表面处理 | 特点 | 适用 |

|---|---|---|

| HASL(无铅) | 成本低,焊点饱满;平整度一般 | 通用/插件多 |

| OSP | 平整、铜保护薄;保存期受控 | 高密度回流焊 |

| ENIG | 平整、耐腐蚀,易黑盘需控工艺 | BGA/细间距 |

| ENEPIG | 兼容金线、可焊性优 | 高端模组/金手指 |

| 沉银/沉锡 | 平整,需防硫化/指印 | 高速/白件工艺 |

字符印刷:可溯源与装配指引。

CNC 成型/V-Cut/邮票孔(Stamp Hole):兼顾强度与应力释放。

边框/工艺边/定位 Mark:服务于 SMT 与测试治具。

10. 电测与出货检验

飞针/针床测试:100% 电性开短路覆盖。

外观/尺寸/翘曲、XRF 厚度、微切片、离子污染(ROSE)、热冲击/剥离强度等。

三、不同工艺的“差异化细节”与控制点

1) 双面板 vs 多层板

双面板省去内层工序,重心在 PTH 孔铜质量与外层蚀刻。

多层板核心在内层 AOI → 棕化 → 层压对位;介质厚度散差直接影响阻抗。

2) HDI(盲/埋孔、顺序压合、填孔)

微盲孔:激光钻(50~100 μm),小盘大孔要避免;

顺序压合:1+N+1、2+N+2 等结构,层层对位;

填孔电镀/导电填充 + 盘中孔(VIP):保证 BGA 焊盘平整;

堆叠 vs 交错:堆叠易形成“铜柱”应力,交错更稳但占面积;

mSAP:以 3~5 μm 薄铜起步,侧壁粗化后选择性电镀,实现亚 30/30 μm 线距。

3) 刚挠结合与 FPC

FPC 基材:PI 覆铜箔 + 覆盖膜(Coverlay);避免绿油,改用覆盖膜开窗。

补强:FR-4/钢片/PI 补强片;控制折弯区铜厚与走线方向(垂直折弯)。

刚挠压合序:先做 FPC 内层 → 与刚性区预组 → 多次压合与阶梯台阶处理,防止树脂溢胶压伤挠性区。

4) 金属基/铝基板(MCPCB)

结构:铝基/铜基散热板 + 绝缘介质(导热系数 1~8 W/m·K)+ 铜箔。

痛点:钻孔毛刺与阳极层破坏、沉铜附着力、热冲击下的介质裂纹;

工艺:优先化学粗化与低应力电镀;切削油与清洗要严格区隔。

5) 高速/高频板

材料:低 Dk/Df、纤维玻璃编织与树脂系统一致性;

工艺:低粗糙铜箔(HVLP/ROL)、均匀介质厚度、控树脂流;

阻抗:公差常控 ±8% 或更严,需配合叠层仿真与样板回归。

四、常见缺陷、机理与预防

线路侧蚀/欠蚀:成像能量、显影时间与蚀刻浓度不匹配 → 通过 DOE 优化“三性一度”。

铜疤/毛刺/电镀针孔:洁净度与添加剂控制;阴阳极电流密度均衡。

孔铜空洞/孔壁粗糙:去钻污不足、孔内气体滞留 → 加强等离子刻蚀与整流屏蔽设计。

黑盘/镍层脆化(ENIG):置换镍过度、前处理污染 → 加强活化/清洗与在线监控。

阻焊起泡/偏移:基材吸水、烘烤曲线/曝光能量不当 → 提前烘板与 LDI 精准对位。

CAF(阳极导电丝)/分层:玻纤界面离子迁移 → 选低离子树脂、提升玻纤处理与边界封装。

翘曲与扭曲:铜平衡差、叠层不对称 → 版图铜填充与压合曲线优化。

五、DFM/工艺能力与装配友好性建议

最小线宽线距:常规外层 75/75 μm,HDI/mSAP 可达 30/30 μm;按厂商能力表校核。

孔与长宽比:机械通孔长宽比≤8~10:1 更稳;微盲孔深径比≤0.7:1 为佳。

阻抗控制:给出目标值、容差、参考叠层与建模边界(铜箔粗糙度/绿油厚度)。

阻焊桥与开窗:BGA 0.4 mm 以下建议 VIP 或埋孔,阻焊桥≥75 μm。

拼板与工艺边:≥5 mm 工艺边;留 3 点以上 Fiducial(大/小)。

铜平衡与热设计:大面积铺铜开“导流/网格”防翘曲,功率器件下打通散热孔。

金手指与倒角:ENIG/ENEPIG,倒角 30/45°,避免阻焊溢入接触区。

六、品质控制与过程监控(从来料到出货)

来料:树脂含量/流动性、玻纤样式、铜箔粗糙度与氧化控制。

过程 SPC:关键药水(Cu²⁺/Ni²⁺/pH/ORP)、电流密度、温度与线速闭环。

在线检测:内外层 AOI、X-ray 对位;图形电镀“空洞/过厚/条纹”监控。

理化验证:微切片(金相)、孔铜/镍金厚度 XRF、T260/T288 热应力、剥离强度、SIR/离子迁移。

出货保障:100% 开短路电测 + 关键尺寸抽检 + 客户特殊规范(UL、IPC-6012/600、RoHS/REACH、无卤、UL94 V-0)。

七、环保与合规

无铅化/低银化:优先 HASL LF/ENIG/OSP;锡须风险需在材料与工艺上联合抑制。

化学品与废液:络合铜回收、酸碱中和、AOI/显影水循环与 COD 控制。

合规标准:IPC-A-600/6012、J-STD-003(可焊性)、IEC/UL 安规等。

八、趋势观察

更细线:mSAP/SAP 下沉到中端;喷墨阻焊/图形直写成熟。

更高频高速:超低 Dk/Df 与 HVLP 铜箔普及,镀层/绿油对 SI/PI 的影响更受重视。

更绿色:减少镍钴添加剂、推进低温回流与可回收基材。

更智能:CAM 自动化拼版、在线光谱/XRF 全检、数字孪生做过程优化。

结语

不同 PCB 制作工艺的本质差异,集中体现在材料体系、成像方式、孔/镀/蚀与压合策略上。把握通用流程,针对板型抓关键控制点,辅以 DFM 与 SPC 的闭环,才能在密度—性能—可靠性—成本之间拿到最优解。

售前客服

售前客服